S ciljem praćenja potrošnje svih oblika energije u Lukavac cementu, planiran je i realizovan projekt EMS (Energy management system). Sistem povezuje parametre iz proizvodnog procesa sa centralnim sistemom, na kome u realnom vremenu pratimo utrošak energije.

Implementacija projekta je podijeljena u tri faze. Za implementaciju EMS sistema bilo je potrebno formirati infrastrukturu (komunikaciona mreža, mjerni pretvarači i dr.), što je obuhvatilo prvu fazu projekta. Prva faza je obuhvatila i početak praćenja potrošnje električne energije na pojedinim pogonima. U drugoj fazi je nastavljeno povezivanje signala za praćenje potrošnje električne energije ostalih dijelova pogona kao i visokonaponskih pogona (trafostanice).

Sa završetkom treće faze, čija realizacija se planira u narednom periodu, projekt EMS bi obuhvatio sve oblike energije koji se koriste u Lukavac cement d.o.o. i to:

- Električna energija,

- Komprimirani zrak,

- Toplinska energija ( za proizvodni proces)

- Toplinska energija ( za sistem grijanja prostorija)

- Industrijska i sanitarna voda

U EMS će se dodatno integrisati procesni podaci o utrošcima sirovina, goriva i proizvodnji klinkera i cementa što će omogućiti kreiranje KPI ciljeva za energiju.

Time se dobija mogućnost svakodnevnog praćenja potrošnje/proizvodnje, poređenje sa standardnim vrijednostima i korekcije u slučaju odstupanja.

Realizacijom ovog sistema moći ćemo detektovati mjesta sa povećanom potrošnjom energije, a shodno tome poduzimati i korektivne mjere za smanjenje potrošnje.

Primjer potrošnje električne energije na pogonu hlađenja plašta peći dat je na grafiku ispod, gdje se vidi dnevna potrošnja električne energije (slika 1).

Slika 1. Dnevna potrošnja električne energije na pogonu hlađenja plašta peći

Slika 2. Prikaz sistema za praćenje potrošnje energenata

Implementacija ekspertnog sistema na liniji za proizvodnju klinkera

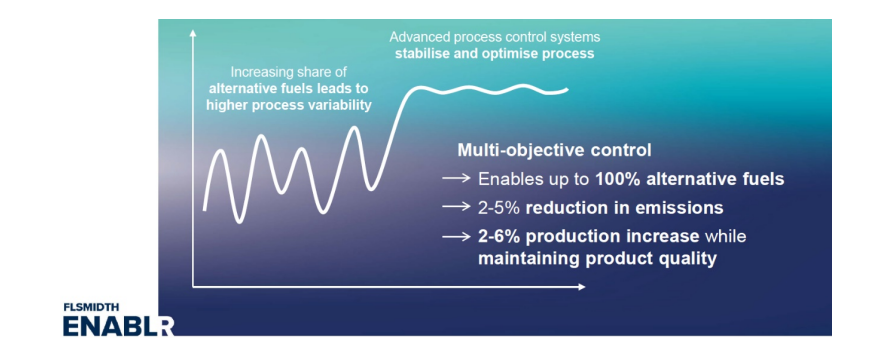

Povećanjem energijske efikasnosti utičemo na smanjenje emisija, čime doprinosimo karbonskoj neutralnosti, kojoj godinama težimo kroz razne investicione projekte.

S tim u vezi, protekle godine je započet projekt automatizacije upravljanja pogonom za proizvodnju klinkera, kako bi se optimizirao rad pogona i povećala njegova produktivnost, kroz smanjenje emisija i smanjenje potrošnje energenata.

Slika 1. FLSmidth napredno rješenje za optimizaciju procesa

Ove godine je završena implementacija ekspertnog sistema i provedeno je garantno testiranje performansi sistema. Kao rezultat provedenog testa potvrđeno je smanjenje specifične potrošnje toplinske energije za 2,5%, te je ostvareno smanjenje standardne devijacije kvaliteta klinkera za 31%.